移動電話:13705419876

傳 真:0531-83262123

聯系人:楊經理

地 址: 山東省濟南市章丘區濟東智造新城15號

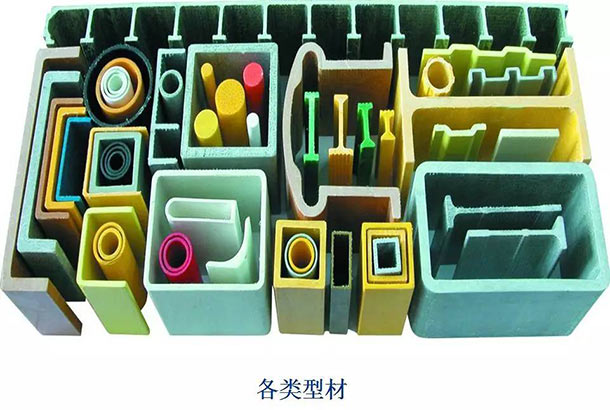

玻璃鋼拉擠工藝概述

一、拉擠工藝簡介

拉擠工藝是一種生產FRP線性型材的成型方法, 它是在牽引裝置的帶動下,將無捻玻璃纖維粗紗和其他連續增強材料進行膠液浸漬、預成型,然后通過加熱的成型模具固化成型,從而實現FRP制品的連續生產。

拉擠工藝早在1948年就有人研究,1951年首先在美國注冊,進入結構材料領域還是70年代初的事。在那之后,拉擠工藝才成為一種廣泛應用的工藝技術,并逐漸引起社會各界的重視。伴隨著原材料以及設備制造水平的提高,拉擠工藝的許多關鍵技術取得重大突破,獲得了迅速的發展。

拉擠工藝的優點:

(1)復合材料制品的物理力學性能,特別是縱向比強度和比剛度相當突出。

(2)工藝過程容易實現自動控制,產品質量穩定。

(3)工藝過程中基本上不產生邊角廢料,原材料利用率高。

(4)生產效率高。

(5)制品長度只受生產空間限制,而與設備能力和工藝因素無關。

(6)隨著原材料品種和規格的逐步完善以及工藝水平的提高,任何復雜截面的直線形產品均可成型。

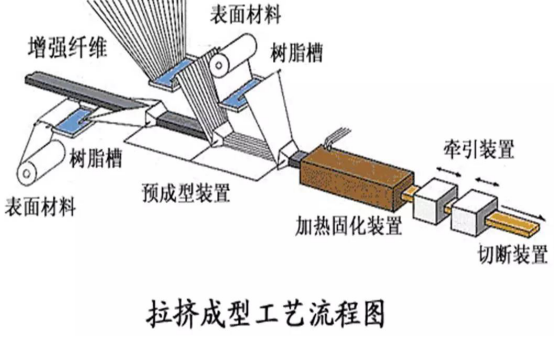

二、拉擠工藝流程

拉擠成型典型工藝流程為:玻璃纖維粗紗排布——浸膠——預成型——擠壓模塑及固化——牽引——切割——制品

拉擠工藝主要原料:

樹脂

玻璃纖維(無捻粗紗,表面氈,方格布等)

固化劑(TBPB/BPO等中高溫固化劑和過氧化甲乙酮等低溫固化劑)

填料(碳酸鈣,氫氧化鋁,玻璃微珠等)

脫模劑,低收縮劑等助劑

--拉擠成型設備組成

1、增強材料傳送系統:如紗架、氈鋪展裝置、紗孔等。

2、樹脂浸漬:直槽浸漬法常用,在整個浸漬過程中,纖維和氈排列應十分整齊。

3、預成型:浸漬過的增強材料穿過預成型裝置,以連續方式謹慎地傳遞,以便確保它們的相對位置,逐漸接近制品的終形狀,并擠出多余的樹脂,然后再進入模具,進行成型固化。

4、模具:模具是在系統確定的條件下進行設計的。根據樹脂固化放熱曲線及物料與模具的摩擦性能,將模具分成三個不同的加熱區,其溫度由樹脂系統的性能確定。模具是拉擠成型工藝中關鍵的部分,典型模具的長度范圍在0.6~1.2m之間。

5、牽引裝置:牽引裝置本身可以是一個履帶型拉出器或兩個往復運動的夾持裝置,以便確保連續運動。

6、切割裝置:型材由一個自動同步移動的切割鋸按需要的長度切割

--拉擠工藝中常見缺陷及糾正措施

1、剝落當部件表面有固化樹脂顆粒從模中出來時,這種現象稱為剝落或脫落。

糾正措施:提高入口端模的溫度,使樹脂更快固化。 降低線速度,使樹脂更早固化。 停線清理(30至60秒)。增加低溫引發劑的濃度

2、氣泡

部件表面出現起泡現象時。

糾正措施:

提高入口端模的溫度,使樹脂更快固化

降低線速度,與上述措施作用相同

提高強化水平。起泡經常由玻璃纖維含量低導致的空隙引起。

3、表面有裂縫

表面裂縫由過度收縮引起。

糾正措施:

提高模溫以固化速度

降低線速度,與上述措施作用相同

增加裝填物的加載量或玻璃含量,增加富含樹脂表面的強韌性,從而減少收縮率、壓力和裂縫

增加低溫引發劑的含量或使用低于當前溫度的引發劑。

向部件添加表面襯墊或面紗

4、內部裂縫

內部裂縫通常與截面過厚有關,裂縫可能出現在層壓制品的中心位置,也可能出現在表面。

糾正措施:

提高喂料端的溫度,以使樹脂更早固化

降低模尾端的模溫,使其作為散熱器,以降低放熱曲線頂點

如無法改變模溫,則提高線速度,以此來降低部件外部輪廓的溫度以及放熱曲線頂點,從而減少任何熱應力。

降低引發劑水平,特別是高溫引發劑。

將高溫引發劑替換為低放熱但固化效果較好的引發劑。

5、色差

熱點會導致不均勻收縮,從而產生色差(又稱顏色轉移)

糾正措施:

檢查加熱器,確保其處于適當位置,從而不會在模上出現溫度不均勻的現象

檢查樹脂混合料以確保填充物和/或顏料不會出現沉降或分離(色差)

Copyright © All Rights Reserved. 金利德機械 版權所有 魯ICP備11031456號-1